Dépose de la Boite de Vitesse

Désossage de la Boite de Vitesse

(la plupart des photos sont agrandissables pour voir certains détails) A moins de 40000 km ! Un roulement de boite H. S. ! ! ! Je l'ai un peu en travers de la gorge. Ça a commencé vers les 35000 km, par un "ron - ron - ron - ron .." à la vitesse stabilisé de 70 km/h, période du bruit de 4 à 5 secondes. Puis carrément un gros grognement à chaud, mais tout de même une incertitude sur l'origine de ce bruit, car il n'était pas dépendant du rapport de boite engagé... je pensais que c'était plutôt le couple conique qui était en cause. Puis le grognement s'est accompagné de gros claquements dans la transmission, donc ça m'a pris la gniard, et pas question de me prendre une tôle en roulant sur un blocage de transmission (imparable comme chute). Durant cette réparation, j'aurai évité certains pièges à cons pas évidants à prévoir, pour tomber dans le plus gros.. l'alignement des cardans de transmission, pour conserver l'homocinéité de transmission. Sans cet alignement, l'arbre peut vibrer, créer des contraintes qui peuvent être destructrice pour la boite de vitesse, les cardants ou le pont. Merci Popov pour ton conseil ! Compter une petite journée pour arriver aux 3 arbres internes de la boite, une heure pour changer les roulements de boite, et une autre petite journée pour remonter la bête, c'est du sport. |

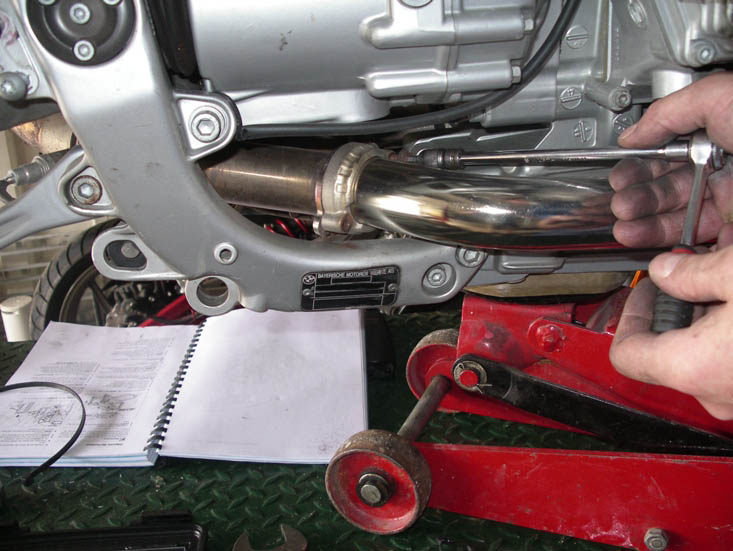

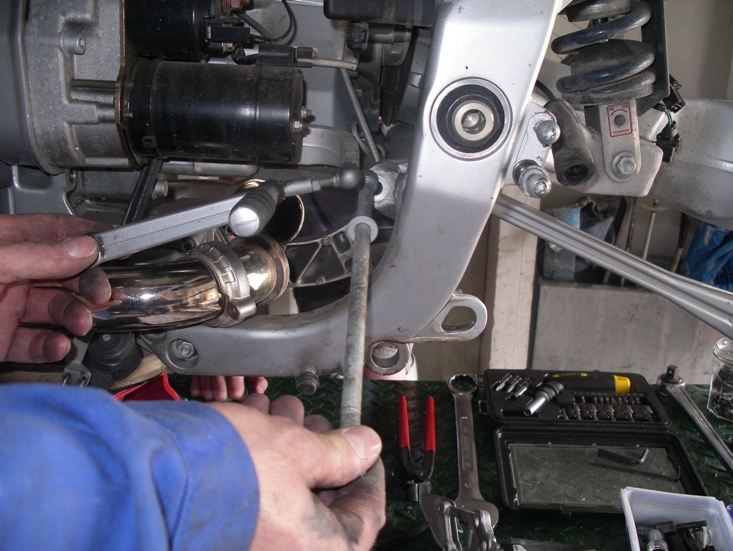

Diagnostique: c'est grave docteur ? < Un bon stéthoscope, la roue arrière décollée du sol, le moteur en marche au régime de ralenti, on enclenche différents rapports de boite. Puis on écoute en déplacent le stéthoscope sur le couple conique, les différentes facettes de la boite de vitesse, tout en freinant la roue arrière pour mettre un peu de charge sur la transmission. Et là au freinage le bruit est tout de suite plus fort.

|

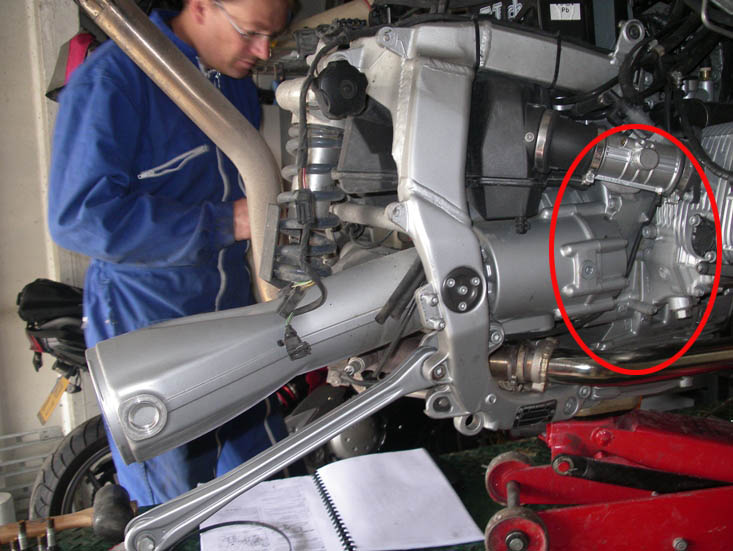

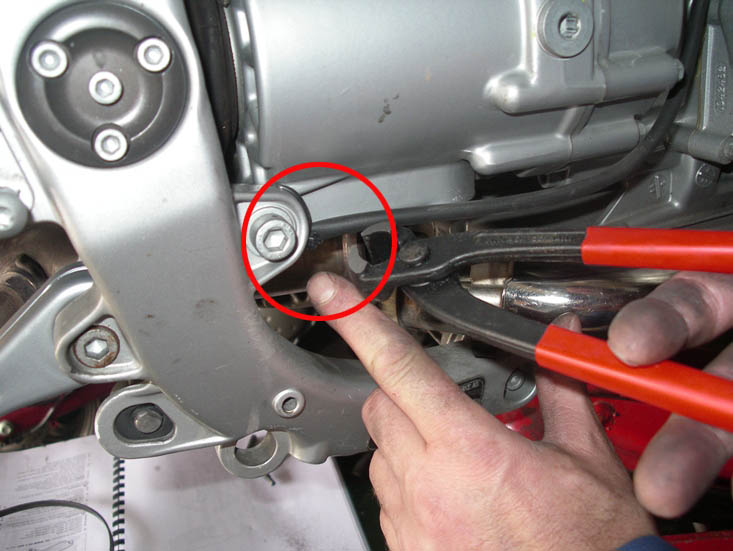

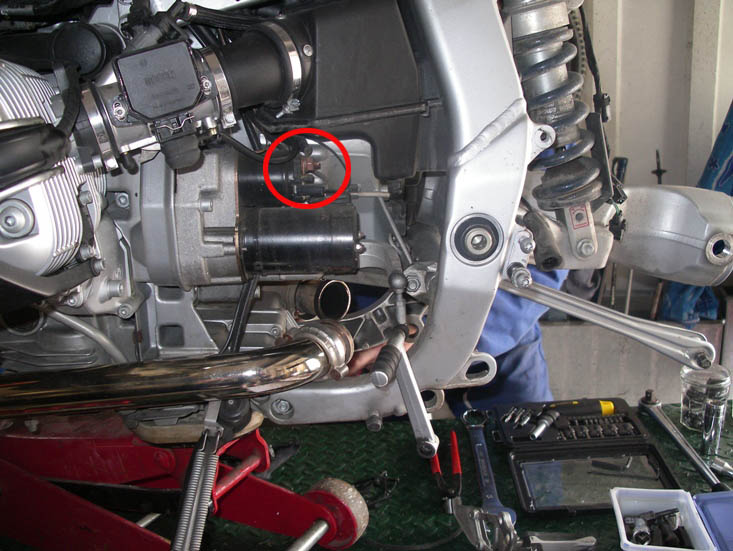

C'est en plaçant le stéthoscope sur cette partie là de la boite de vitesse, que le bruit est le plus significatif. On voit la main gauche sur la pédale de frein, histoire de mettre un peu de charge sur la transmission,

ce qui amplifie le défaut.. > |

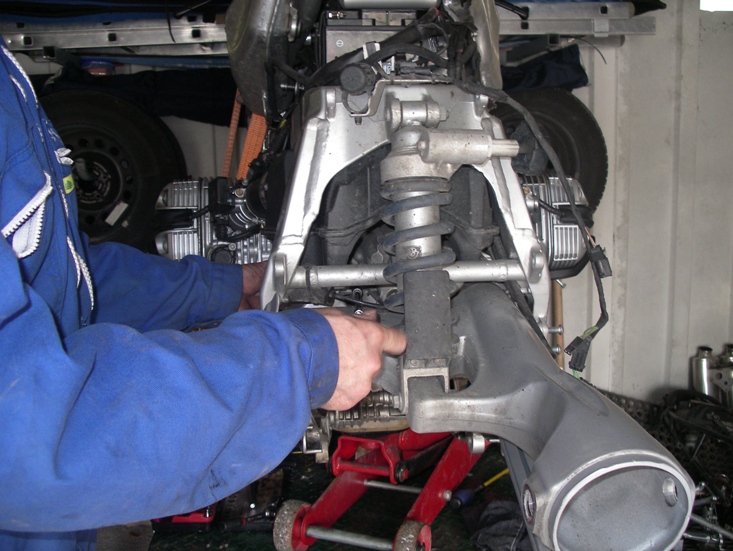

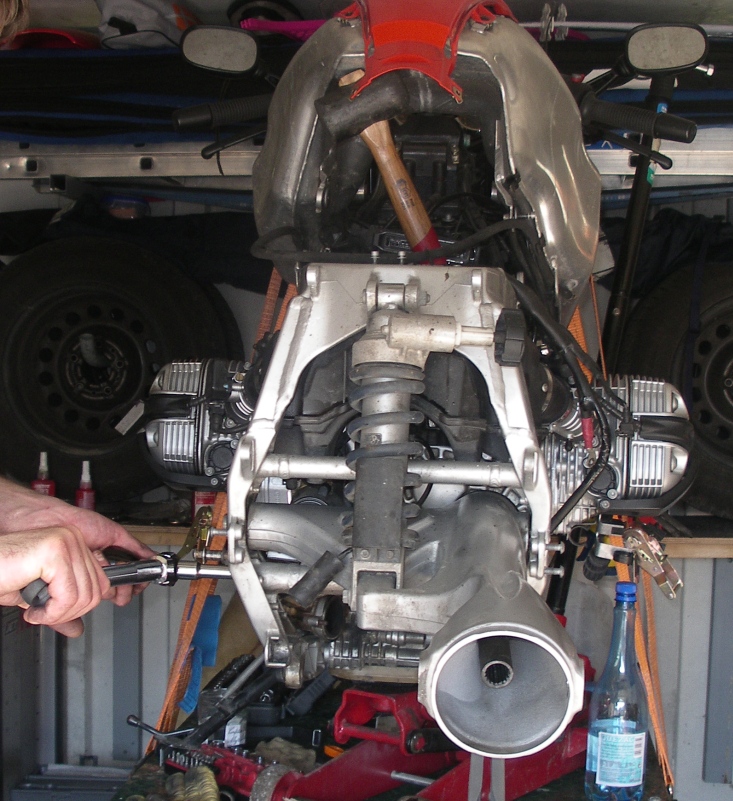

Sur la méthode de dépose proposée, on va démonter tout le cul de la moto, l'avant est bridé sur la table élévatrice par la roue avant, et le moteur est soulagé par un cric rouleur. A la fin de la dépose de la boite, la moitié arrière de la moto aura été entièrement démonté.

On va faire vite, concernant la dépose du carénage, de la roue arrière, la méthode est détaillée dans l'onglet Maintenance & Modifications R1100S.

Dépose du couple conique, on coupe le grand collier du joint intermédiaire, on le retrousse sur le couple conique, et on chauffe au pistolet thermique les deux pivots du bras oscillant, à 120° max, car ils sont collés au Loctite fort. < Un bout de tôle fait office d'écran thermique sur le grand joint, pour ne pas le cramer pendant la chauffe. On commence par le pivot mobile. |

|

|

|

|

Faut chauffer quasi 7-8 minutes par pivot pour arriver à cette température, l'idéal est de contrôler la chauffe avec un thermomètre à infrarouge. Puis on dévisse à moitié le contre écrou du pivot mobile (douille de 30) et le pivot lui-même, avec un grand cliquet, car l'effort est conséquent. > |

|

< On chauffe le pivot fixe. |

|

Pareil pour l'effort de dévissage, malgré la chauffe, c'est encore raide. Et on dévisse à moitié, pour que le couple conique reste maintenu sur le bras oscillant. > |

|

On dévisse l'axe du tirant inférieur, on dépose finalement les deux pivots, sans perdre les bagues intérieurs des roulements à aiguilles des pivots. On tire à soit le couple conique, et on le ré-équipe avec ses pivots, avec les bagues à roulement, on met un scotch autour de tout ça pour maintenir l'ensemble, et on stock le couple conique verticalement, ça a une importance pour le remontage. (fuite d'huile par aspiration dixit le manuel d'atelier). On voit en blanc sur l'axe les restes de graisse Staburags NBU30 PTM... faudra en remettre au remontage ! |

|

Puis on tombe l'échappement. Pour info, il m'a fallu 2h la première fois pour déposer le silencieux d'origine. Et j'ai remonté le silencieux Laser en enduisant la sortie du collecteur de graisse Molykote au cuivre. Pour ce coup ci, ça m'a pris 5mn...

On tombe le feux arrière et son carénage, pour libérer la sortie du pot d'échappement. On dévisse la bride entre le pot et le Y du collecteur d'échappement. < Avec un maillet en caoutchouc, on tape alternativement sur un silencieux, puis l'autre (pas trop fort quand même). |

|

Puis lorsque le pot commence à prendre du jeu, on fini en forçant à la main, comme indiqué à droite. > |

|

|

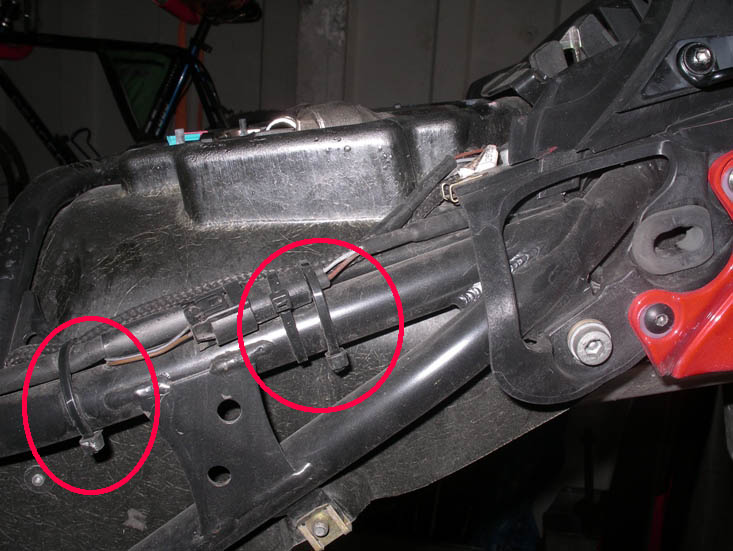

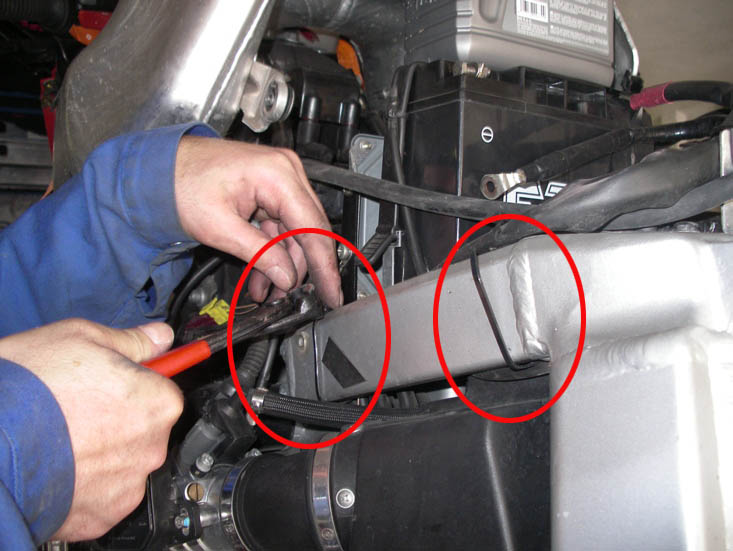

Pour la dépose du berceau arrière, il faut le séparer du circuit électrique. Dans un premier temps, débrancher les fiches du répartiteur fixé sur le cadre principal, puis faire sauter les colliers rilsans qui maintiennent les circuits électriques venant directement de l'avant. < Sont cerclés en rouge les rilsans, pour mémoire, lors de la repose du circuit électrique en fin de travaux. |

|

|

Fiche (sûrement une option) maintenue sur le berceau par un collier. > |

|

|

|

< Tous les colliers ne sont pas à faire sauter, une partie du circuit restant sur le berceau arrière une fois les fiches débranchées du répartiteur. |

|

|

|

Autre vue pour mémoire. > |

|

|

|

< Le réservoir de liquide du frein arrière, le circuit hydraulique, l'émetteur et l'étrier de frein, bref tout le circuit de freinage reste pendu sur le berceau, pas la peine de le démonter entièrement. |

|

|

|

| Vue du circuit de frein AR restant sur le cadre arrière. > | |

|

|

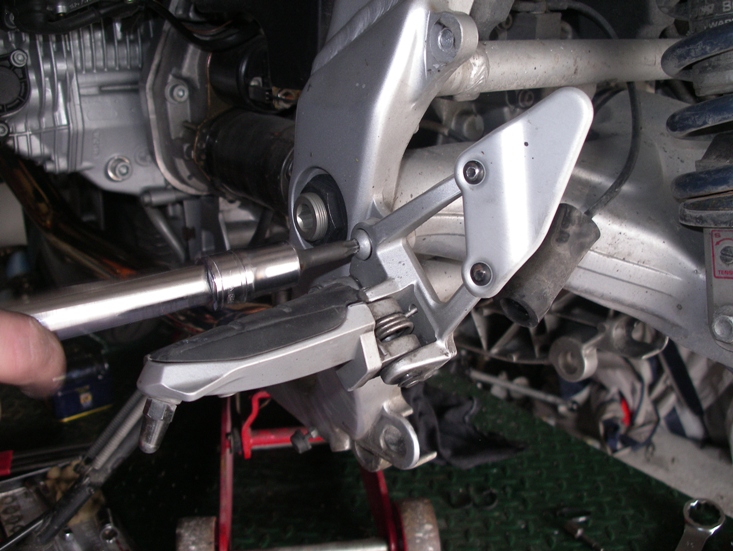

| < On dépose la pédale de frein du cadre principal. | |

|

|

Et on dépose le berceau arrière, en dévissant ses 4 vis de fixation. Poids approximatif 10kg. > |

|

|

|

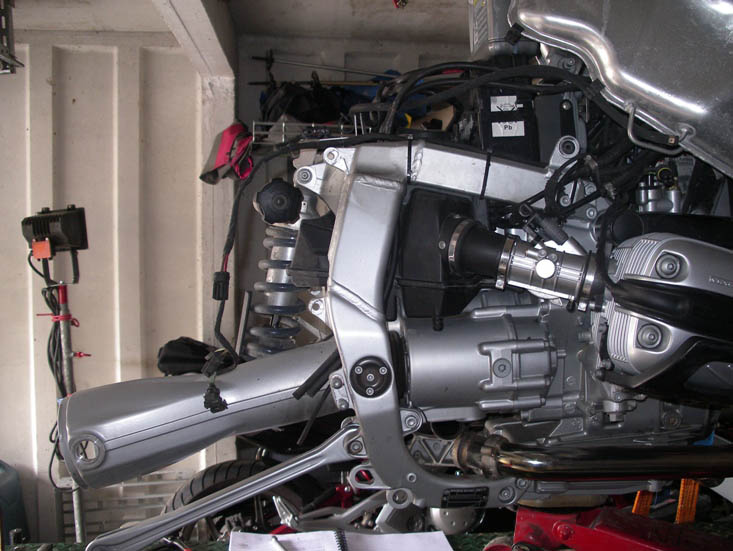

< Vue de la moto après dépose du berceau arrière.

|

Il faut maintenant démonter le Y collecteur d"échappement, pour pouvoir déposer le cadre principal par l'arrière.

|

< L'accès aux têtes des BTR sur les brides du Y collecteur est assez chiant, sur cette vue, l'alignement du cliquet est limite. Les vis sont particulièrement oxydées. Le bout de la vis dépassant à l'arrière de la bride, on peut y mettre la petite goutte d'huile qui va bien, ça facilite la dépose, car les vis tirent tout le long du dévissage. |

|

|

Sur la photo de droite, on voit la vis la moins accessible. Là, j'ai du sacrifier une clé BTR, en la coupant, pour pouvoir la dévisser avec une tenaille comme bras de levier. > |

|

|

|

Puis on dépose le câble de la sonde lambda, la fiche est sous le réservoir. < Vue cerclée de rouge, du passage du câble de la sonde. |

|

|

|

Collier Rilsans maintenant ce câble au dessus du collecteur, important pour pas qu'il brûle. > |

|

|

|

< Autre vue sur la passage du câble de la sonde, dans des bossages prévus à cet effet. |

|

Puis on prépare la dépose du cadre principal. Inutile de démonter le bras oscillant, l'amortisseur etc, ça reste tout sur le cadre principal lors de la dépose. |

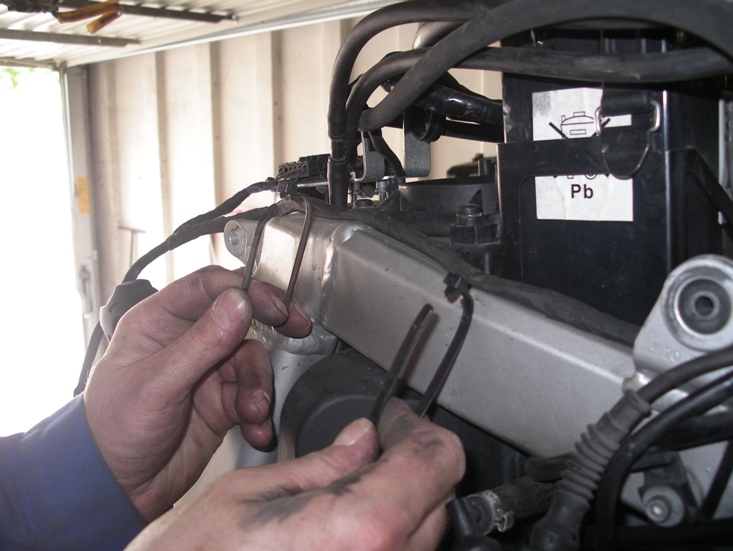

On tombe le cache plastique du démarreur, dévissage de sa seule BTR de maintien. > |

|

|

|

| < Le démarreur est accessible. | |

|

|

Pour faciliter la sortie du cadre, il faut donner de la souplesse au faisceau électrique. Par ça j'ai déposé le gros câble d'alimentation du démarreur, écrou M8 cuivré. > Plus loin, j'ai aussi dévissé le gros câble du (-) en sortie de batterie, relié au moteur, pour les mêmes raisons. |

|

|

|

< On coupe le collier qui maintient le flexible de purge de l'embrayage. |

|

|

|

On coupe tous les colliers maintenant les faisceaux électriques sur le cadre. > |

|

|

|

< Là, le faisceau était limite cuivre à nu ! la gaine est usée à force de vibrations. Faudra gainer l'ensemble au spirflex, c'est l'idéal. |

|

|

|

| Vue générale cadre coté droit. > | |

|

|

| < Vue générale cadre coté gauche. | |

|

|

| Dépose du sélecteur de vitesses. > | |

|

|

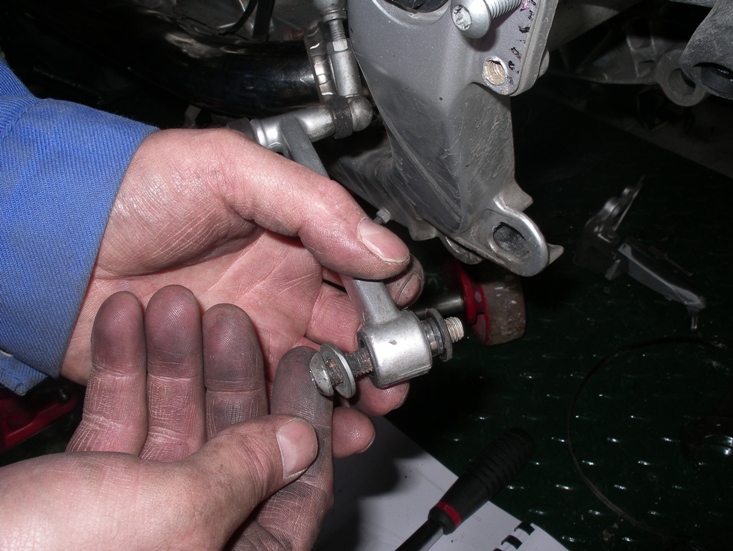

| < Vue de l'ordre d'empilage des rondelles sur l'axe du sélecteur. | |

|

|

| Vue pour rappel des positionnements des colliers Rilsans. > | |

|

|

| < Vue pour rappel des positionnements des colliers Rilsans. | |

|

|

| Sortir de ses clips les tuyaux d'essence. > | |

|

|

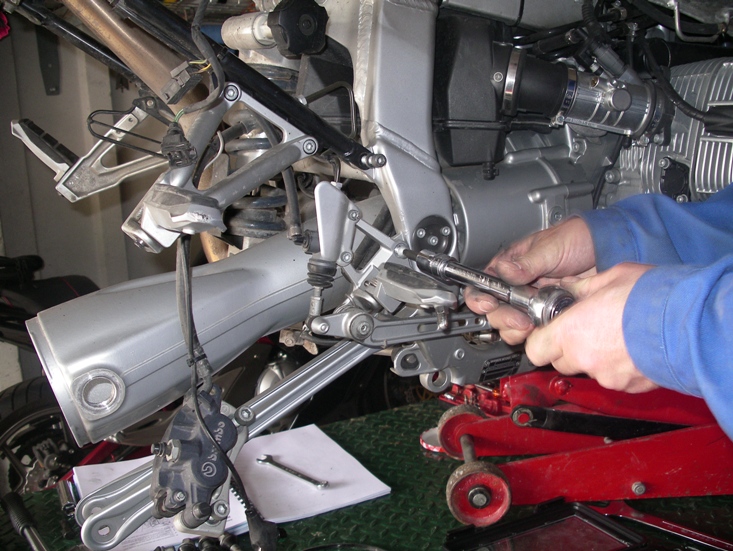

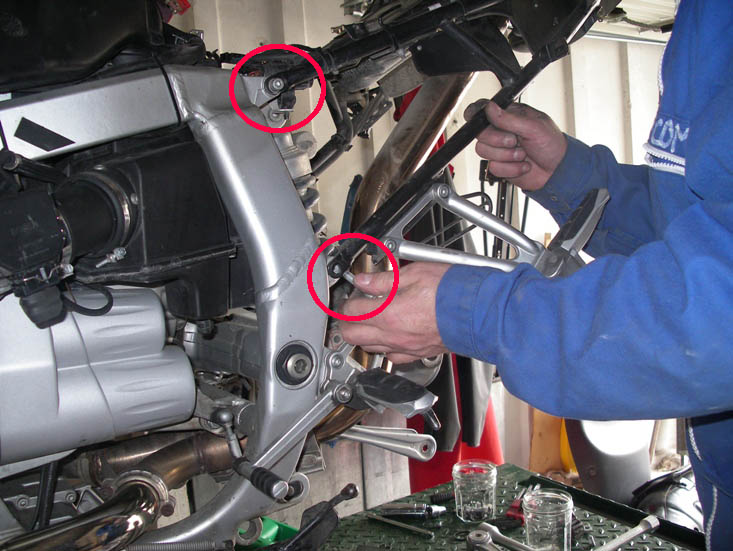

| < Et on dévisse le cadre du l'ensemble moteur - boite de vitesse. | |

|

|

| Vis de fixation du cadre, traversant de part et d'autre le bas de la boite. > | |

|

|

| < Autre vue d'une vis traversante. | |

|

|

| Idem.. > | |

|

|

< Durite d'essence passant derrière le filtre à air. On dépose le filtre à air. |

|

|

|

| On dévisse le gros câble du (-) du moteur, pour libérer le faisceau électrique. > | |

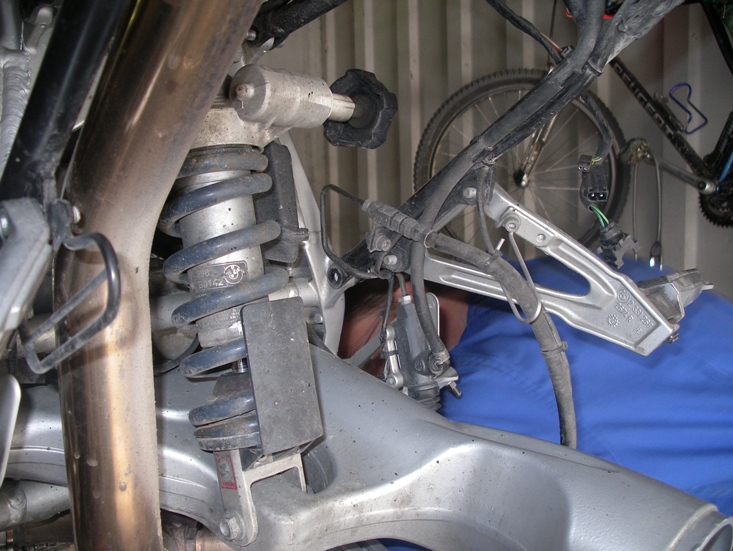

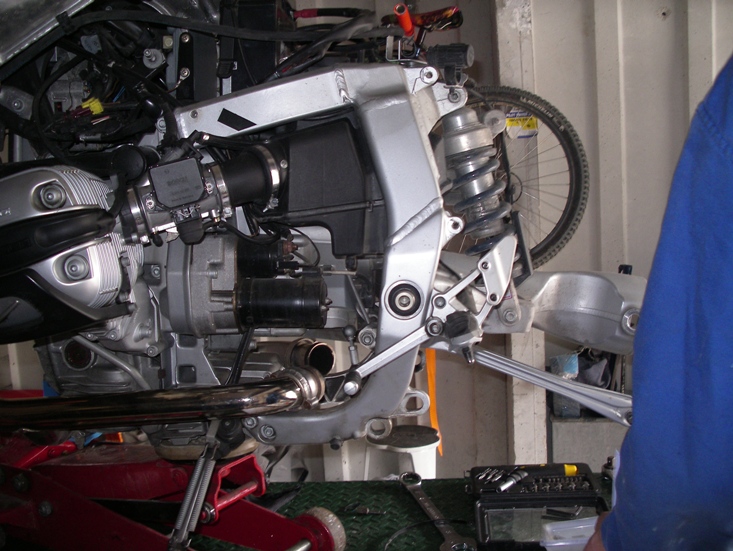

Une fois le cadre entièrement libéré, on écarte les faisceaux électriques sur l'extérieur (surtout sur la gauche), et on tire le cadre sur l'arrière. Voir la main droite sous le bras oscillant. Sur la vue de droite, on voit bien que c'est l'ensemble cadre - bras - suspension qui est retiré d'une pièce. Poids approximatif 20kg. |

|

|

|

| < Vue de "la moitié restante" du R1100S. | |

|

|

Dépose de l'arbre de transmission à l'aide d'un tournevis.> |

|

|

|

< L'effort d'extraction est assez faible. Vue de la sortie de la boite de vitesse. Les cannelures sont rutilantes. |

|

|

|

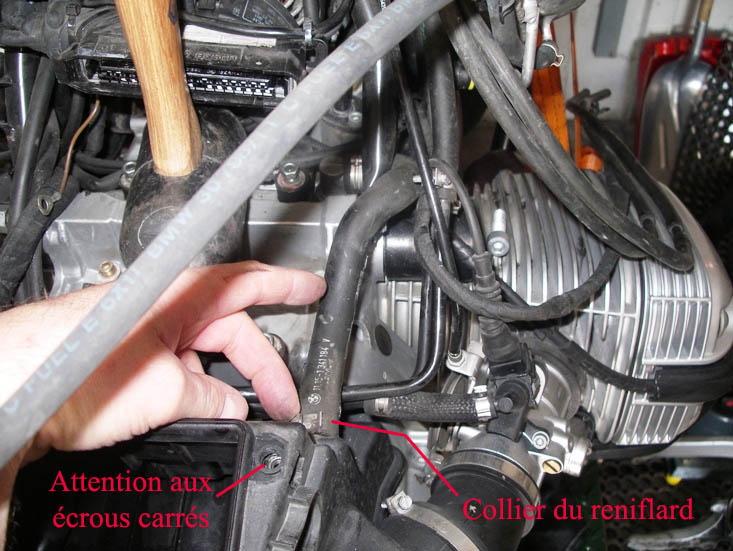

Dépose du flexible du reniflard moteur, le clips autour du flexible est démontable / réutilisable, ne pas y aller à la tenaille! > |

|

|

|

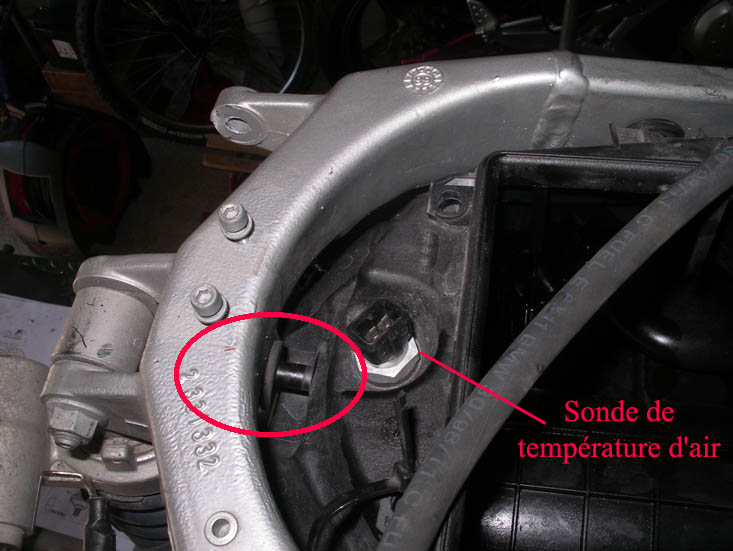

< Sur la boite à air, on débranche le capteur de température d'air, on dessert les serflexs des corps de papillons d'admission, et on dépose la boite. |

|

| Ça y est, la boite à vitesses est enfin entièrement accessible ! ! > | |

< Dépose du récepteur d'embrayage, maintenu par 3 BTR. Lors de cette dépose, et malgré mes précautions, le joint papier entre le récepteur et le plan de joint de la boite s'est déchiré. Je le remonterai à l'huile pour éviter ça.. lors d'un prochain démontage. |

|

Dépose du contact de point mort, en serrant simplement son agrafe sur elle même. > |

|

< Après avoir dévisser toutes les vis maintenant la boite de vitesse sur le moteur, on peut tomber la boite. Par quelques petits coups de poings, on décolle la boite du moteur. |

|

Puis on la tire en arrière, en se mettant bien dans l'axe, pour ne pas plier la tige de débrayage qui est dans l'arbre creux d'entrée de boite. > D'ailleurs, après réflexion post-remontage de la boite, j'aurai dû virer cette tige avant de déposer la boite. Avec une pince à bec, elle est accessible via le puits de fixation du récepteur d'embrayage. Et la dépose de la boite en est facilité !!

|

|

Désossage de la boite de vitesse

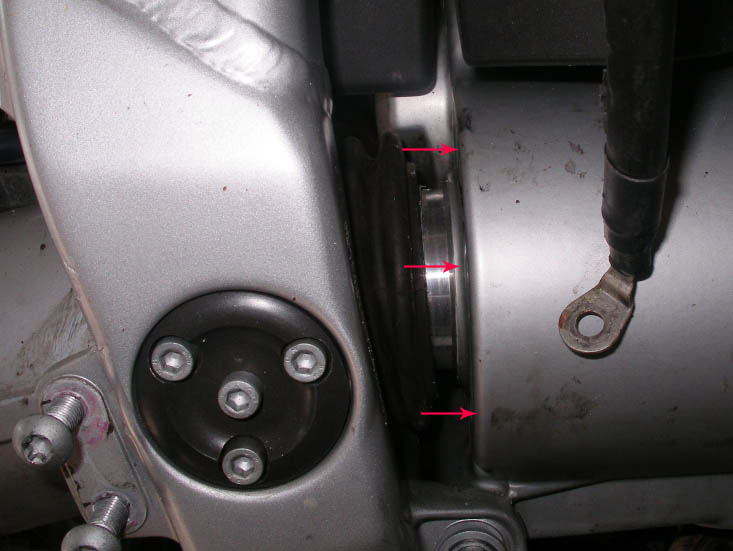

La boite libérée, il faut dévisser toutes les vis intérieures, pour pouvoir séparer les deux demi-carters. Il faut savoir une chose importante lors de la chauffe des demi-carters en aluminium : l'alu se dilate deux fois plus que l'acier. Si on respecte la température de chauffe, et que toute la masse d'alu est portée à cette température, les efforts d'extraction et d'insertion des arbres de boites seront minimes !

|

On chauffe l'arrière de la boite de vitesse entre 80 / 100°C, surtout au niveau des bossages des roulements d'arbres (cercles en rouge). Je n'avais pas de thermomètre thermique pour contrôler la chauffe. Ça m'a manqué! (mais j'en ai trouvé un pour la remonte). < Temps de chauffe un bon quart d'heure, je pense qu'avec deux pistolets, cela chauffe plus et de manière plus homogène. Comme c'est chaud, prévoir des bons gants en cuir pour le desossage. |

|

|

Puis on installe la boite sur une bonne épaisseur de tissus, moquette etc., et on sépare les demi-carters au maillet en caoutchouc. L'idéal est d'avoir assez de force pour soulever la boite d'une main par le demi-carter de sortie, et de taper régulièrement le pourtour du demi-carter d'entrée. > |

|

|

|

< Ne pas y aller comme un bourrin, si la chauffe est bien faite, ça vient assez facilement. Si c'est pas le cas, ben on rechauffe! |

|

|

|

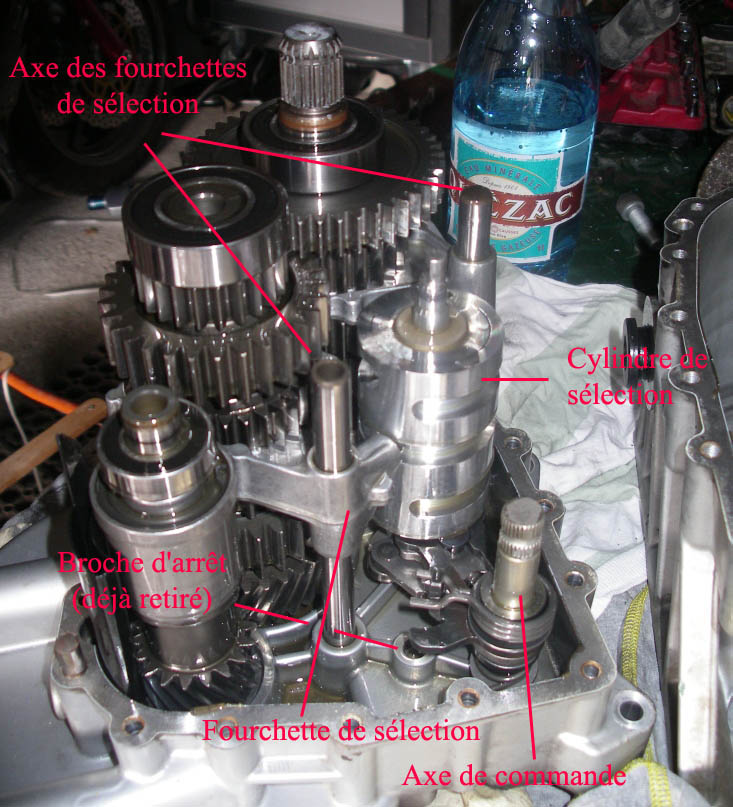

Puis on va déposer le tambour de sélection des vitesses. Pour ça, on retire les 2 axes des fourchettes, la broche d'arrêt, ce qui permet de sortir les pions des fourchettes du cylindre de sélection, donc de virer par le haut ce cylindre de sélection et l'axe de commande. > |

|

|

|

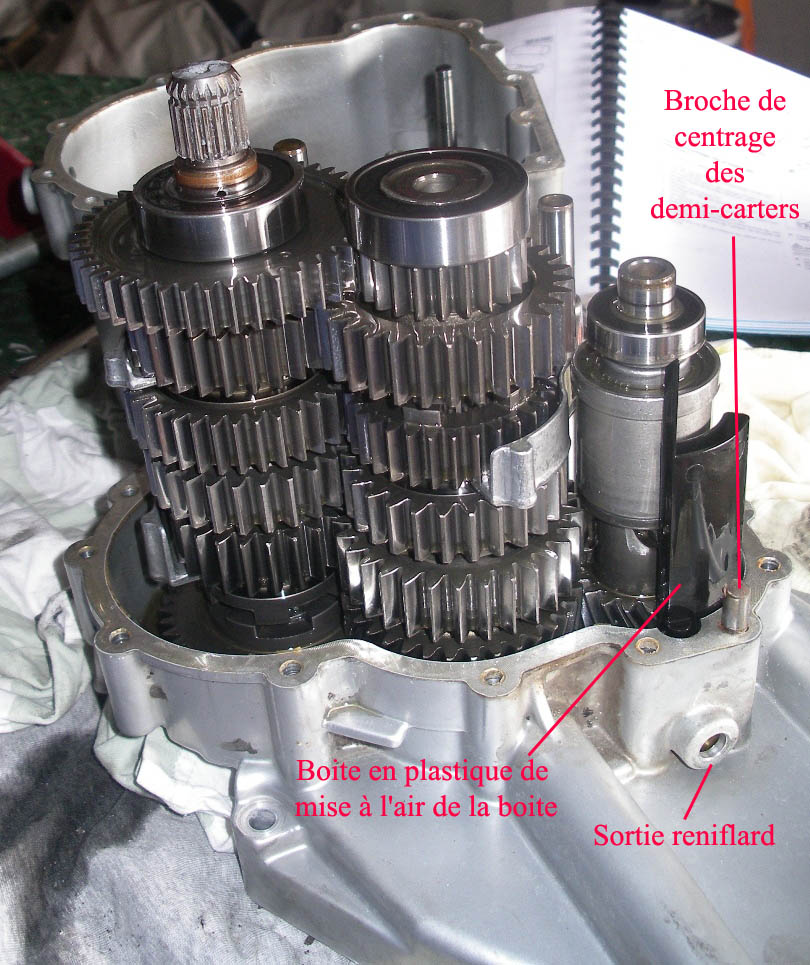

< Autre vue de la boite, avec le système d'aération en plastique noir permettant la mise à l'air de la boite via le reniflard. Puis on chauffe l'autre partie de la boite, toujours à 80 / 100 °C, suivant la même méthode que précédemment. |

|

|

|

|

|

< On soulève la boite (ou ce qu'il en reste) par la pignonerie, et on tape au maillet caoutchouc régulièrement le tour du demi-carter. Et si la chauffe est bonne, ça vient assez facilement. |

|

Les arbres de boite sont déposés, et la panne trouvée... simplement en tournant tous les roulements à la main. Et comme par hasard, il a fallu que je tourne le dernier roulement pour tomber dessus, non sans une certaine angoisse.

Dépose des anciens roulements.

De l'outillage de qualité qu'il faut pour virer les vieux roulements. Car à ce stade, pas question de remonter les arbres de boite avec les roulements d'origine, ni les joints à lèvres, tout est à changer ! Et pas question de s'attaquer à la dépose des roulements sans un décolle-roulements.

Je n'ai pas pu me le fournir, mais l'outil idéal est le Facom U.53T2, un décolleur assez gros, car certains roulements sont encastrés dans le pignon adjacent. Donc c'est le pignon qui sera saisi par le décolleur. N'ayant pas cet outil, un roulement sera déposé par un arrache-moyeu, et c'est pas l'idéal. Arbre intermédiaire: < Le décolle-roulement prend le roulement juste sur sa périphérie. Les 2 demi-cages de l'outil ont été serrées très modérément, à la main pour certains roulements, leurs lèvres s'inserrant juste entre le roulement et le pignon. Puis j'ai installé les 2 vis tirantes, qui doivent être bien serrées sur la potence, c'est très important. Sinon, à la traction, les demi-cages vont se cintrer autour du roulement, les têtes des vis tirantes vont se rapprocher du centre de la potence, et les vis maintenant les demi-cages entre elles vont être déformées... pour finir l'outil va riper du roulement... |

|

Vue du travail du décolle-roulement, on voit bien qu'un arrache-moyeu est impossible à utiliser dans ce cas de figure. > Comme l'arbre est creux, la vis de traction M12 (centrale) est équipée en son extrémité d'un écrou, le bout de la vis dépassant rentre dans l'arbre, d'ou un centrage parfait. Une rondelle de 12 vient s'intercaler entre le bout de l'arbre et l'écrou, par protection. |

|

| < Travail de dépose en cours.. pour info, la potence est réalisée avec du fer à clavette. | |

Vue de l'arbre intermédiaire avec ses roulements déposées. Les pignons d'extrémités sont (je pense) posés d'origine à la presse sur l'arbre, donc ils sont impossible à extraire. D'ailleurs le détail de cet arbre n'aparait pas dans le manuel d'atelier, car pourquoi détailler ce qui est indémontable! > |

Arbre de sortie de boite: Pour cet arbre, le décolle-roulements doit saisir les pignons d'extrémités pour sortir les roulements. Je ne fais pas le détail pour le roulement ou le décolleur a fonctionné, car c'est idem que ci-dessus. Mon décolle-roulement étant trop étroit pour encager le pignon en sortie d'arbre, j'ai, oh sacrilège, utilisé un arrache moyeu. Et comme les pattes de l'arrache vont se mettre directement sur les dentures du pignon, je protège ce dernier avec du scotch 3M 33+, réf. 06132, sûrement le meilleur scotch au monde! Ce scotch colle hyper bien sur lui-même, et est très élastique. Pour les électricien, c'est comme un outil ce scotch. < J'en ai mis 5 couches, au final aucune trace sur le pignon, même pas sur le scotch. |

|

< Détail du montage du pignon sur le roulement à aiguilles. |

|

Pose de l'arrache, là il faut se méfier du roulement à aiguille, sur lequel est monté le pignon. C'est valable aussi pour l'autre pignon d'extrémité de cet arbre. > |

|

Vue du pignon d'extrémité. On voit dans le flasque intérieur de ce pignon, les 5 usinages dans lesquels le crabot vient engager le rapport de boite. > Sur l'index de la main gauche, le vieux roulement, la rondelle s'intercalant entre le roulement et le pignon. Sur l'arbre, le roulement à aiguilles reste. Les aiguilles de ce roulement sont maintenues par une cage en plastique, d'ou sa fragilité si le pignon sort de traviol de l'arbre. |

|

< Vue de l'arbre de sortie de boite, avec ses roulement déposées. Les pignons d'extrémités n'étant plus maintenus latéralement, il faut les maintenir avec du scotch pour le remisage, sinon, on perd le pignon, sa rondelle, le roulement à aiguilles, le crabot, bref toute la brochette de pignonerie que comporte l'arbre. |

| Arbre d'entrée de boite: |

Pas de détail sur la dépose des roulements, c'est l'arbre ou la dépose des roulements est le plus simple, le décolleur saisissant directement chaque roulement. |

Les arbres de boite doivent être prêt à être remontés, et l'arbre intermédiaire doit impérativement être équipé de sa fourchette de sélection, sinon on devra tout redéposer les arbres. On ré-équipe le demi-carter coté embrayage. < On chauffe la totalité du demi-carter, la chauffe doit être assez longue, la totalité de la pièce doit être en température. Personnellement, je n'ai pas assez chauffé ma pièce au début, et dès que je présentais mes arbres, l'alu se rétraigniait sur les cages des roulements, et tout était bloqué ! Une chauffe à 100°C est conseillée. |

|

Contrôle de la température par visée Laser - mesure infrarouge. 87°C, c'est pas assez, il faut atteindre les 100°C. > |

|

< Pas de photos de l'introduction des arbres, car fallait faire vite! Au final, les pignons doivent être bien alignés les uns par rapport aux autres, et le pignon de l'arbre de sortie coté embrayage est quasi en contact avec le carter, c'est monté juste - juste ! |

|

On remonte la commande du tambour de sélection, en vérifiant bien que le ressort de torsion soit bien engagé dans l'encoche du levier d'arrêt. > On remonte les 2 dernières fourchettes de sélection sur l'arbre de sortie. |

|

< On contrôle que le tambour soit bien équipé de ses rondelles de calage avant de le remonter. |

|

On remonte le tambour de sélection, en engageant les doigts des fourchettes dans le tambour. Puis on remonte des axes des fourchettes. > |

|

< On positionne la commande sur la base du tambour de sélection, en tirant en arrière la plaque de guidage de l'index. |

|

On remet la broche d'arrêt limitant la rotation de l'axe de commande, en la mettant au centre de son ressort de torsion. > |

|

< On n'oublie pas la boite plastique de mise à l'air de la boite de vitesse, et on nettoie au dégraissant les plans de joints des deux demi-carters. |

|

On protège avec quelques tours de scotch 33+ les arbres d'entrée et de sortie de boite. Cela pour ne pas abîmer les joints à lèvre lors de leur pose. > |

|

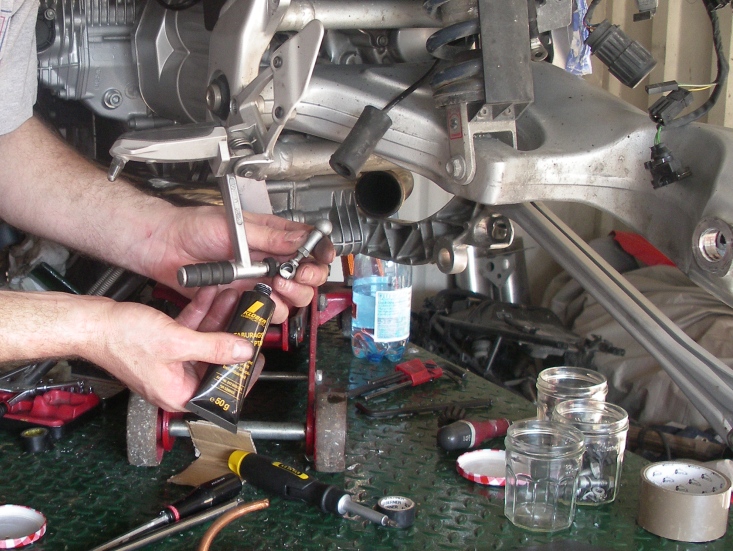

< On chauffe à 100°C l'autre demi-carter, et on met la pâte à joint. |

|

Demi-carter avec sa pâte à joint légèrement égalisée sur son plan de joint, à l'aide du doigt qui va bien. > |

|

< Si le demi-carter est bien chauffé, il se met en place tout seul. Un coup de paume a suffit dans mon cas. |

|

Et on attend pas que l'ensemble refroidisse, on équipe vite la boite de ses vis d'assemblage, et on les sert très modérément à la main, en faisant plusieurs passes croisées. Il ne faut pas serrer ces vis en faisant simplement le tour du carter. >

|

|

< Et on fini l'assemblage de la boite en serrant ses vis à 9Nm, toujours en faisant plusieurs passes croisées, et sans attendre que les carters refroidissent. |

|

On remonte les joints à la bonne "profondeur", suivant les remarques ci-dessus. > |

|

< Pour les joints concernés, on vérifie la profondeur d'insertion à la jauge. La main cache la sortie d'axe. Suite au montage des demi-carters, j'ai abîmé son scotch de protection. Je l'ai remis, en cachant bien les aspérités des cannelures. Ainsi lors de la mise en place du joint, la lèvre n'a frotté que sur le scotch, c'est important pour la pérennité du joint dans le temps. Si le joint frotte directement sur les cannelures, ça peut être préjudiciable à l'étanchéité. |

Avant de remonter la boite, il faut éviter le plus gros piège à con du remontage, je suis tombé dedans, car le manuel d'atelier n'indique rien sur l'alignement des cardan de la transmission. C'est pourtant l'ABC de la mécanique, comme quoi perdu dans les couples de serrage et le souci de bien faire, je suis passé au travers ! Merci Popov.

Donc j'ai du rattraper cette bévue. Dans ce paragraphe, la moto est déjà remontée, et je réaligne la transmission en déposant juste le couple conique. Faut pas deux mains gauches pour ça. Une fois le couple conique démonté, avec une bonne pince multiprises, on tire un coup sec sur l'arbre de transmission, pour que son jonc d'arrêt se libère de l'arbre de sortie de boite. Et on sort l'arbre du tunnel de transmission, ça passe juste - juste.

< Alignement correct des cardans |

Alignement à proscrire, pouvant engendrer des vibrations ou des contraintes destructrices pour les cardans, la boite et le couple conique. > |

< Repérage de l'alignement correct fait au blanc indélébile, faut que ça soit bien visible, et pour cause, il fait pas bien jour dans le tunnel de transmission.. |

Depuis le changement du tirant de réaction, il est vrai que le parallélisme des arbres de la boite et du couple conique n'est plus d'actualité... sur le plan vertical. (les GS sont dans cette configuration). |

|

|

|

< Mais sur le plan horizontal, c'est plus la même, l'arbre de sortie de boite n'étant pas dans l'alignement de l'axe du couple conique. Sur cette vue, l'arbre de transmission est maintenu par mes petits doigts quasi dans sa position de travail.

|

|

Pour enquiller l'arbre sur la boite, il faut pouvoir le soulager tout en le faisant légèrement tourner sur lui même, pour passer les cannelures. Pour ça, j'ai utilisé une rallonge courte, + une rallonge longue pour cliquet en 1/2". La tulipe de raccordement fait office de butée, pour pousser l'arbre dans ses cannelures. > |

|

< Et comme on y voit que-dalle, faut un bon éclairage pour au moins voir l'arbre de sortie de boite et le cardan. Là, j'ai réussis à positionner le cardan sur l'arbre, après quelques tentatives. Si le cardan n'est pas tout à fait bien positionné, et qu'il s'affaisse sous son propre poids, pas grave. Suffit de s'aider du bras de levier (rallonge en 1/2"), pour redresser le tout par appuis sur l'arbre de la boite. |

|

Une fois le cardan amorcé sur l'arbre de la boite, on passe une vitesse pour bloquer en rotation l'arbre de sortie de boite, on pousse sur la rallonge, tout en tournant l'arbre de transmission pour que les cannelures s'alignent, si c'est le cas l'arbre s'avance d'un coup. > |

|

< Pour finir, il faut enfoncer d'un coup de maillet l'arbre de transmission, pour qu'il se clipse en position sur l'arbre de boite, via son jonc d'arrêt. |

|

On contre-vérifie que l'arbre de transmission soit bien clipsé sur la sortie de boite, en tirant-poussant sur l'arbre, il doit y avoir une course de 2 petits millimètres. > |

|

On reclipse le cardan sur le couple conique... > |

|

< Comme pour l'arbre de transmission, on contre-vérifie que le cardan soit bien clipsé sur la sortie du couple conique ( course de 2 petits millimètres). |

|

On graisse les cannelures du cardan avec la Staburags, ainsi que le roulement conique de l'axe coté roue, et on équipe le moyeu de 2 vis de roue, pour aider à la mise en place. Et on monte le couple conique sur l'arbre de transmission, en alignant les repères... > |

|

< Pour aider à aligner les cannelures, on peut tourner la sortie du couple conique. Pour le remontage final du couple conique, voir le détail plus bas. |

|

Fin de parenthèse sur le rattrapage de l'erreur, on reprend le remontage de la boite de vitesse. |

S'en est fini de l'horlogerie, on passe à la vitesse supérieure... Pour le remontage de la moto, on va y aller à grandes enjambées, le remontage reprenant en sens inverse la description du démontage de la boite.

< On enduit d'une pellicule de Staburags NBU30PTM les cannelures d'entrée de boite... ne pas trop en mettre, faut pas qu'avec la chaleur de la boite, la graisse se centrifuge dans l'embrayage, c'est pas le but. Perso sur ma voiture, c'est de la Molykote au cuivre que j'ai mis. |

|

On pose la boite sur le moteur (pour ça j'ai retiré la tige de débrayage), et on l'équipe de toutes ses vis de fixation, qu' on sert modérément au cliquet. J'ai mis une pellicule de Staburags sur le bout de la tige de débrayage, et je l'ai mis en place à travers l'arbre primaire.. > |

|

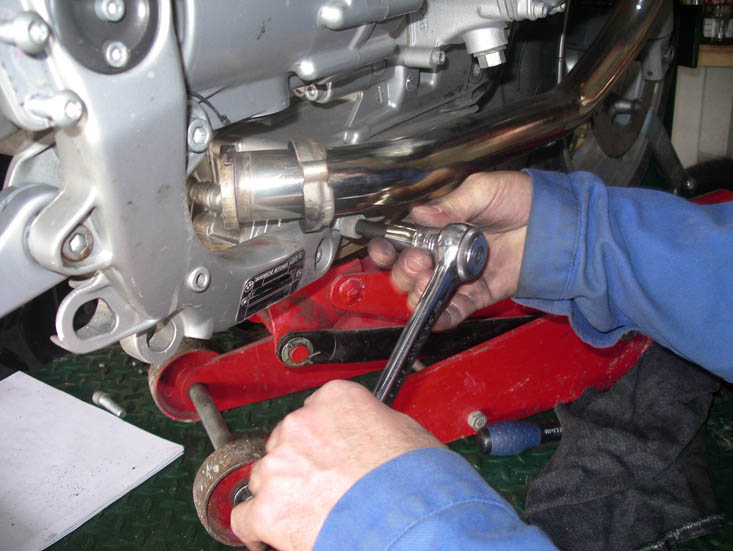

| < Serrage de la boite de vitesse à la clé dynamométrique, à 22N/m. | |

|

|

On enduit de Staburags NBU30PTM les cannelures de sortie de boite, là une bonne couche avant de remettre l'arbre de transmission.. > |

|

On enfonce l'arbre de transmission sur la sortie de boite, et on le clipse avec un coup de maillet, pour passer le jonc d'arrêt. On contre-vérifie que l'arbre soit bien clipsé sur la sortie de boite (course de 2 petits millimètres). > On met le joint papier du récepteur d'embrayage. Je l'ai enduit sur ses deux face d'un peu d'huile de boite, pour ne pas qu'il colle à l'alu lors de la prochaine dépose ( je suis de nature pessimiste !).

|

|

< Serrage du récepteur d'embrayage à 9 N/m. |

|

| On remet les câbles de puissance sur le bloc-moteur et sur le démarreur. > | |

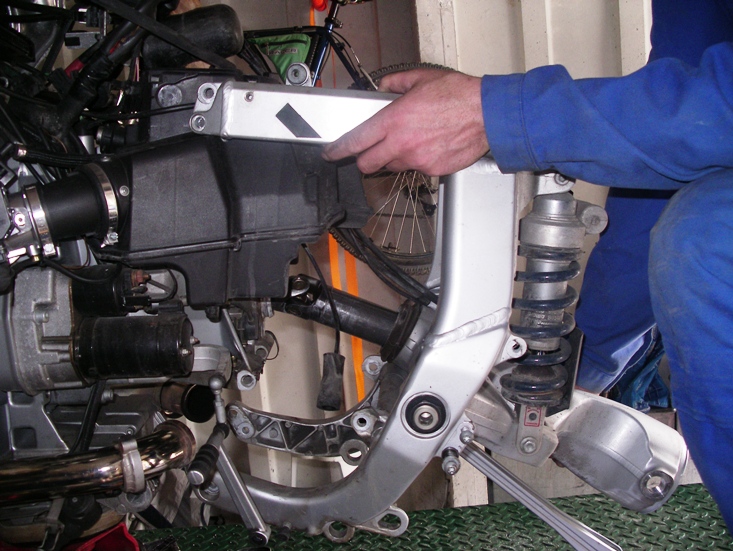

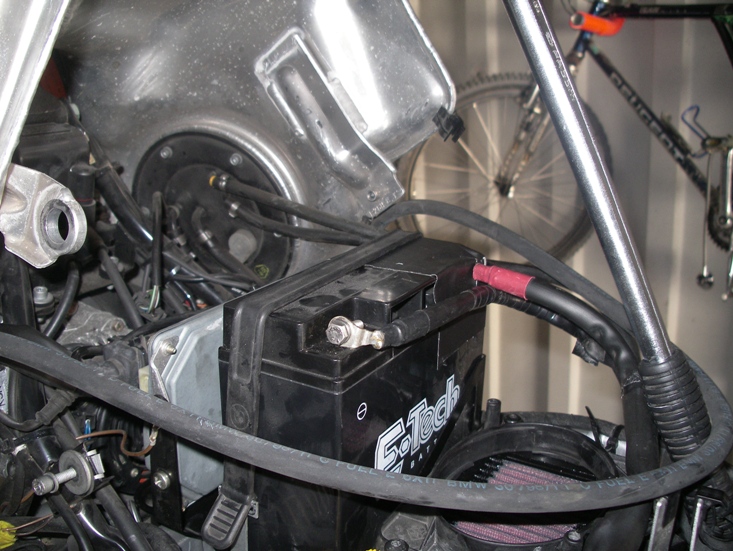

< La boite est fixée, on a testé le fonctionnement de l'embrayage, le point mort au vert sur le tableau de bord (mise en place temporaire de la batterie), alors on peut rhabiller toute la moto: pose de la boite à air. |

|

Pose du tuyau du reniflard d'huile moteur sur la boite à air, avec son collier-ressort. > |

|

|

|

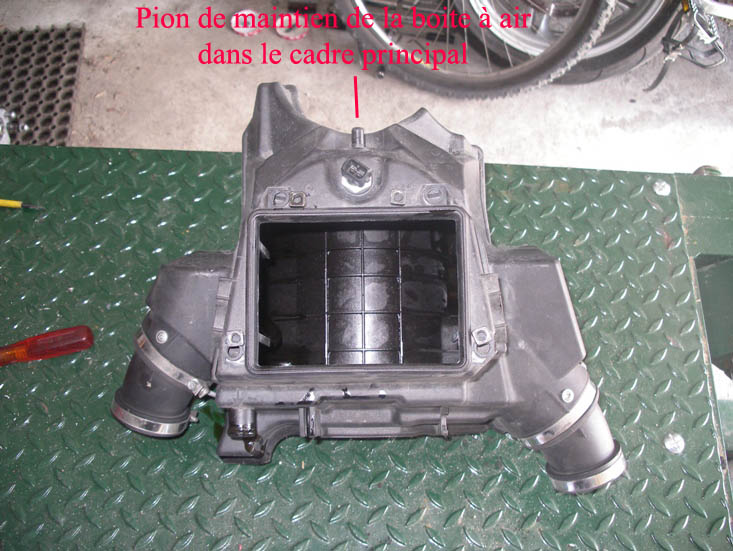

< Repose du cadre principal, vue du pion de maintient de la boite à air, qui n'est pas assez rentré dans le cadre ! S'en méfier pour l'alignement des vis du cadre dans le bloc-moteur & boite. |

|

|

|

Mise en place du soufflet. > |

|

|

|

< Serrage du cadre au couple : c'est assez compliqué.

|

|

|

Mise en place du répartiteur électrique, en vu du remontage du cadre arrière. > |

|

|

|

< Remontage du sélecteur de vitesse, graissage des rotules de la biellette au Staburags. Graissage de l'axe du sélecteur, et serrage à 9 N/m. |

|

|

|

Remontage du collecteur Y, fixation par collier du câble de la sonde Lambda pour le maintenir bien au dessus du collecteur. > |

|

| < On reclipse le cardan sur le couple conique... | |

Comme pour l'arbre de transmission, on contre-vérifie que le cardan soit bien clipsé sur la sortie du couple conique ( course de 2 petits millimètres). > |

|

< On graisse les cannelures du cardan avec la Staburags, ainsi que le roulement conique de l'axe coté roue, et on équipe le moyeu de 2 vis de roue, pour aider à la mise en place. |

|

Et on monte le couple conique sur l'arbre de transmission, en alignant les repères... > |

|

| < On passe une vitesse pour bloquer l'arbre de transmission. On présente les cannelures du pont en face de l'arbre, et on tourne le moyeu pour aider à fléchissement de la transmission. |

Important, faut bien nettoyer les filets de vis des axes, les vis ne doivent pas être freinées par la vieille colle lors du remontage. Le couple de serrage en serait modifié! Une fois les filets enduits de Loctite, faut pas attendre, et finaliser les serrages au couple au plus vite, cette colle tire assez vite. On cale le pont par dessous, pour le maintenir à hauteur de l'axe. On graisse le doigt de l'axe extérieur, on passe le filet à la Loctite forte, et on sert l'axe à la main, pas tout à fait à fond. |

|

< Même punition pour l'axe intérieur... c'est surtout pour cet axe que le filet doit être exempt de vieille colle, son couple de serrage étant très faible. |

|

Le couple conique est maintenant suspendu sur ses axes : on sert l'axe extérieur au couple : 160 N/m > |

|

< On sert l'axe intérieur au couple : 7 N/m. On maintient l'axe avec une clé BTR pour éviter sa rotation, et on sert le contre-écrou à 160 N/m. On met l'axe du tirant de réaction, on le sert plus tard en chargeant la moto ! |

|

|

|

On met en place le support de batterie, le boîtier Motronic, la batterie, on passe les durites d'essence dans ses clips. > |

|

|

|

| < Mise en place du filtre à air, etc... | |

|

|

| On monte le cadre arrière, on sert les 4 vis à 31 N/m. > | |

| < On enduit de Molykote au cuivre les pions de maintient du pot, sous la selle, ainsi que la sortie du collecteur "Y". | |

On met en place le pot, en tapant de la paume de la main. > |

|

< On vérifie que le pot est bien enfoncé à fond dans ses pions de maintient, pour ne pas qu'il brûle le carénage plastique du dessous de selle. |

|

Faut dire que l'ajustement est limite ! Si le pot n'est pas assez enfoncé, il est en contact avec l'écran thermique du dessous de selle. > |

|

< On remonte le capteur de vitesse. Attention, ce capteur est aimanté, bien le brosser avant remontage, la présence de limaille de fer sur ce capteur peut empêcher son fonctionnement. Serrage très modéré a la main. |

|

|

|

On remonte la roue arrière, l'étrier de frein (voir l'onglet 'dépose de la roue arrière' pour les conseils & couples de serrage). Fixation de la platine du repose pied / pédale de frein à 21 N/m. |

|

On remet le faisceau électrique en place, on le fixe avec des colliers Rilsans sans trop les serrer, petit coup d'oeil général pour voir si on n'oublie pas un truc important, et on remonte le carénage. > Puis on charge la moto de 85 kg sur la selle, et on fini le serrage de l'axe du tirant de réaction sur le couple conique à 43 N/m.

|

Pour finir, j'ai refais le plein de la boite de vitesse avec 50% d'un restant d'huile neuve, et 50% de l'ancienne huile décantée. Si à l'origine l'huile de boite était opaque, la décantation l'a rendue fluide, propre, avec un bon dépôt au fond du bac ! Dans 500km, je ferais la vidange, l'excédant de pâte à joint sera sûrement dans cette huile.

Tout ça pour ça ! ! !

Références des roulements de boite: |

Roulements d'origine: |

Roulements neufs: |

|

Arbre d'entrée coté moteur : |

TM 204 England NSK 598 |

TM 204 Poland NSK A18 |

Arbre d'entrée coté pont arrière : |

TM 003 England NSK 579 |

TM 003 Poland NSK 029 |

Arbre intermédiaire coté moteur : |

6205 a13, NSK England 651 TM205 |

6205 LU, NTN Germany L300107208 |

Arbre intermédiaire coté pont arrière : |

6205 a13, NSK England 651 TM205 |

6205 LU, NTN Germany L300107208 |

Arbre de sortie coté moteur : |

6205 a13, NSK England 651 TM205 |

6205 LU, NTN Germany L300107208 |

Arbre de sortie coté pont arrière : |

6205 a13, NSK England 651 TM205 |

6205 LU, NTN Germany L300107208 |

Rappel des jeux & couples de serrage: |

Assemblage des demi-carters de boite : |

9 N/m (passes croisées) |

Assemblage boite sur moteur : |

22 N/m |

Récepteur d'embrayage sur boite : |

9 N/m |

Vis haute M10 vissées directement dans le bloc moteur : |

13 N/m initial, puis 42 N/m en final. |

| Cadre principal : | |

Vis haute M10 vissées directement dans le bloc moteur : |

13 N/m initial, puis 42 N/m en final |

Vis haute M10 traversante (moteur) : |

50 N/m |

Vis intermédiaire M10 traversante (boite : |

55 N/m |

Vis basse M8 traversante (moteur) : |

24 N/m |

Vis basse M12 vissées directement dans le bloc moteur : |

80 N/m |

| Couple conique: | |

Axe extérieur : |

160 N/m |

Axe intérieur : |

7 N/m |

Contre-écrou de l'axe intérieur : |

160 N/m |

Cadre arrière : |

31 N/m |

Platines de reposes pieds sur cadre : |

21 N/m |

Axe de sélecteur de vitesse sur platine : |

9 N/m |

Axe du tirant de réaction sur bas couple conique : |

43 N/m, avec charge de 85kg sur la selle. |